Affidabilità e versatilità sono fondamentali nel trattamento dei rifiuti. Lo sanno le tante aziende italiane del settore che hanno scelto di affidarsi agli innovativi trituratori a rotazione lenta XR di UNTHA per la lavorazione efficiente di diversi flussi di materiale in un unico passaggio.

“Nel corso degli anni abbiamo visto crescere l’interesse per i trituratori monorotore UNTHA XR, grazie al passaparola e ai riscontri positivi” racconta Martin Mairhofer, Managing Director di Ecotec Solution, l’azienda che ha fatto conoscere al mercato italiano il marchio austriaco UNTHA.

Questa tecnologia all’avanguardia, a rotazione lenta, è adatta alla lavorazione di rifiuti industriali e commerciali, ingombranti, rifiuti solidi urbani, materie plastiche e legname di scarto, per citare alcuni dei più importanti campi di applicazione. La lavorazione anche di materiali più difficili non è un problema per la robusta serie XR. I trituratori serie XR, per esempio, sono ideali anche per la lavorazione di CSS di qualità destinato ai cementifici, essendo in grado di produrre combustibile dalle particelle omogenee e da un’alta efficienza di combustione.

Caratteristiche e vantaggi

Il sistema d’azionamento UNTHA Eco Power Drive con motore sincrono raffreddato ad acqua garantisce un consumo energetico particolarmente basso con prestazioni nettamente superiori rispetto ai sistemi d’azionamento tradizionali. L’azionamento diretto esente da usura riduce anche i costi di manutenzione, perché non richiede l’utilizzo di cinghie o mozzi rotore. L’elevata produttività della macchina durante il processo di triturazione è assicurata dalla regolazione della velocità in base al carico.

La costruzione speciale del telaio in acciaio massiccio, l’alta qualità e il design robusto consentono condizioni operative difficili del trituratore e un funzionamento a basse vibrazioni. Grazie al suo design compatto, la macchina può essere facilmente integrata anche in impianti esistenti. I costi di investimento gestibili e i bassi costi operativi e di manutenzione rendono questa soluzione particolarmente attraente.

Queste macchine a rotazione lenta hanno bassi consumi energetici e costi di usura minimi, unitamente ad una elevata produttività e alla flessibilità nella triturazione di materiali diversi e complessi. Queste sono le caratteristiche principali che garantiscono un ritorno sull’investimento e che convincono della scelta gli operatori del settore che desiderano massimizzare il guadagno netto del loro impianto.

Un cutter per ogni esigenza

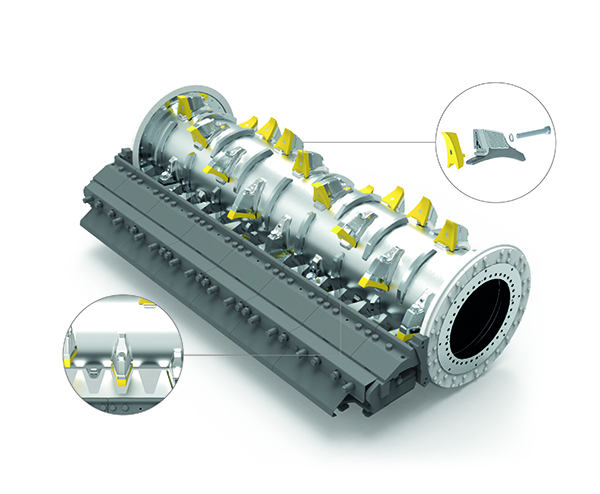

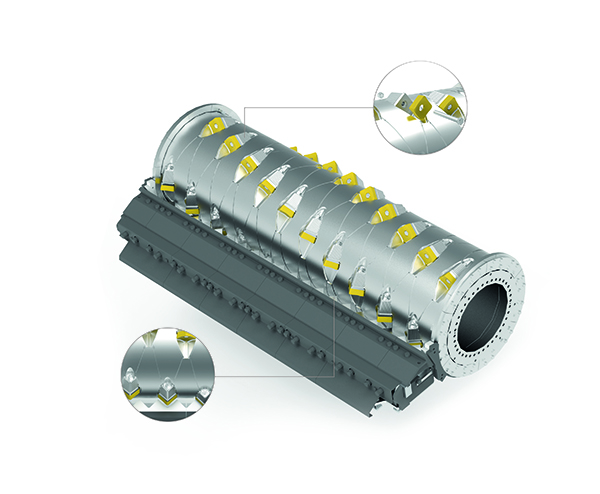

A seconda del materiale e della pezzatura richiesta, con i sistemi Ripper-Cutter (RC), Cutter (C) e X-Cutter (XC) sono disponibili diversi sistemi di taglio con diverse forme di coltelli. Con i diversi sistemi di taglio sono possibili pezzature dai 20 mm ai 300 mm. L’impiego di griglie forate o di griglie a barre garantisce una dimensione ancora più omogenea e definita della frazione in uscita. I grandi quantitativi di materiale da lavorare non sono un problema per i trituratori XR: la capacità produttiva è compresa tra le 10 t/h e le 70 t/h, a seconda delle proprietà del materiale e del diametro della griglia forata. I coltelli sono facilmente accessibili tramite lo sportello di manutenzione e possono essere facilmente smontati. In tutti i sistemi di taglio, gli intriturabili possono essere rimossi facilmente e rapidamente attraverso lo sportello di evacuazione intriturabili. La fessura di taglio di tutti e 3 i sistemi può essere regolata dall’esterno, garantendo così un risultato di triturazione perfetto.

Soluzioni personalizzate

UNTHA è sempre alla ricerca di soluzioni per offrire agli operatori del settore solo macchine dalle elevate prestazioni. E anche per una serie affermata come l’XR la ricerca e lo sviluppo non si sono mai fermate. “Oggi siamo in grado di offrire ai nostri clienti trituratori con diverse tipologie di motorizzazioni e diverse velocità dei rotori, che variano dai 30 ai 145 giri/ min. In questo modo possiamo rispondere efficacemente alle singole esigenze. In un settore come il nostro, dove esistono tipologie di rifiuti molto diversi, è necessaria una soluzione altamente personalizzata – afferma Martin Mairhofer di Ecotec – Crediamo che il modo migliore per convincersi dell’efficacia di questa tecnologia sia quello di provarla direttamente sul proprio impianto con il proprio materiale. Per questo Ecotec è a disposizione per una dimostrazione personalizzata”.

Triturazione primaria affidabile con Ripper Cutter

Il sistema di taglio RC è stato sviluppato appositamente per la triturazione primaria e grossolana di diversi flussi di materiale e per portate elevate che possono raggiungere le 70 t/h. L’esclusiva forma dei denti garantisce un’introduzione aggressiva del materiale. I coltelli e i denti statore, una volta smontati, possono essere riportati sul banco. Con il sistema di taglio RC si ottengono pezzature che variano dai 100 ai 300 mm.

Triturazione media efficiente con Cutter

Il sistema di taglio C è stato concepito per il trattamento in un unico passaggio di diversi flussi di materiale allo scopo di ottenere una pezzatura definita. A seconda delle esigenze e della pezzatura richiesta, sono configurabili fino a 4 file di coltelli sul rotore che garantiscono portate elevate. Le piastre di taglio e la barra statore ad uso quadruplo possono essere sostituite facilmente e rapidamente. Con il sistema di taglio RC si possono ottenere pezzature da 45 a 150 mm.

Raffinazione perfetta con X-Cutter

Con questo sistema di taglio sono possibili pezzature che variano dai 20 agli 80 mm. Il sistema XC è progettato per il trattamento di materiali pretriturati e deferrizzati. I coltelli a strisce e la barra statore ad uso quadruplo possono essere sostituiti facilmente e rapidamente.