Ma-estro nasce nel 2006 dall’esigenza interna di Giorgio Manara, imprenditore nel settore degli inerti, di conoscere e monitorare esattamente i costi di produzione e la produttività del suo impianto presente in Trentino. La mission aziendale è quella di fornire ad altri imprenditori del settore dei sistemi che consentano di migliorare l’efficienza degli impianti. Nel corso degli anni Ma-estro si è spostata anche in altri settori, fra i quali spicca quello del riciclaggio, tanto che ormai è ospite fissa alla fiera Ecomondo di Rimini.

All’altro capo italiano troviamo I.S.A.P., azienda siciliana che si occupa principalmente della produzione di conglomerati bituminosi e cementizi, di recuperare materiali provenienti da scarifica di pavimentazioni stradali e inerti da demolizione.

L’incontro fra queste due aziende è avvenuto tramite CGT, (il dealer italiano Caterpillar e Sandvik) della quale I.S.A.P. è un cliente storico; infatti, ha presenti nella sua flotta sia diversi mezzi Caterpillar: due fresatrici PM620, una vibrofinitrice AP600, un rullo compattatore CB10, due pale gommate 938, un vibrovaglio Sandvik QE2412 e due minipale 289 D.

Ma-estro e CGT collaborano insieme per fornire ai clienti la migliore tecnologia applicata agli impianti mobili, monitorando i consumi, la produttività e l’efficienza in maniera estremamente chiara e semplice, alla portata di tutti. Tutto ciò in un’ottica di industria 4.0, l’ultima frontiera tecnologica.

L’azienda palermitana si è affidata alla competenza e all’esperienza diretta di Ma-estro per misurare, controllare e ottimizzare le performance del vaglio e della fresatrice forniti da CGT.

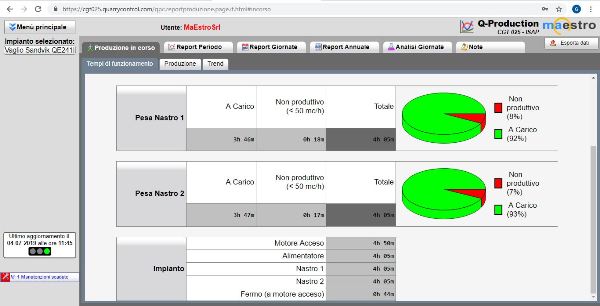

Il sistema implementato è costituito da una parte hardware e una software. È presente una centralina che rileva tutte le informazioni provenienti dalla macchina come ad esempio: ora di avvio e di arresto relativi al motore, alimentatore e nastri, allarmi dovuti ad eventuali malfunzionamenti, produzione, consumi energetici, tempi di funzionamento della macchina a carico e a vuoto.

Sulla PM620 è stato installato un sistema di pesatura che esprime la produttività in tonnellate, mentre sul vaglio QE241 sono stati applicati due sistemi di rilevazione volumetrici con tecnologia laser ad alta precisione che misurano la produzione in metri cubi. Questi ultimi non risentono di fattori esogeni come ad esempio vento, temperature, vibrazioni, disturbi ecc…

Tutti questi dati vengono raccolti localmente, per essere successivamente trasmessi e storicizzati su un server cloud, e possono essere visualizzati in tempo reale su un portale web consultabile da qualsiasi postazione smartphone, tablet o PC.

Inoltre, grazie a questo software è possibile gestire tutti i tipi di manutenzioni (ordinarie, straordinarie, controlli ecc…) le commesse o lotti di produzione, visualizzare grafici, esportare i dati in formato PDF o Excel per ulteriori elaborazioni e anche ricevere report in maniera totalmente automatica via mail.

Grazie all’implementazione di questo progetto, I.S.A.P. ha un quadro chiaro sull’efficienza dei propri macchinari e del processo produttivo in chiave estremamente semplice e intuitiva.

Oltre al beneficio operativo, l’azienda potrà usufruire del vantaggio fiscale di un iper-ammortamento dell’industria 4.0 pari al 270% per investimenti fino a 2,5 milioni di euro effettuati nel 2019.

Il responsabile di produzione di I.S.A.P., il Sig. Pietro Pecoraro, dichiara: “Ad oggi sono molto soddisfatto della qualità del sistema, della formazione e dell’assistenza ricevuta. Posso avere una visione globale in tempo reale sulla situazione, tutto a portata di smartphone.”

Per approfondimenti visita i siti delle aziende:

Per contatti: info@ma-estro.com