In fiera SPS presso lo stand di Bosch Rexroth, attraverso due percorsi dedicati (uno per gli OEM, l’altro per gli utenti), è stato possibile conoscere e sperimentare di persona in cosa consiste la Fabbrica del Futuro e le possibili prospettive e ricadute positive per i processi produttivi.

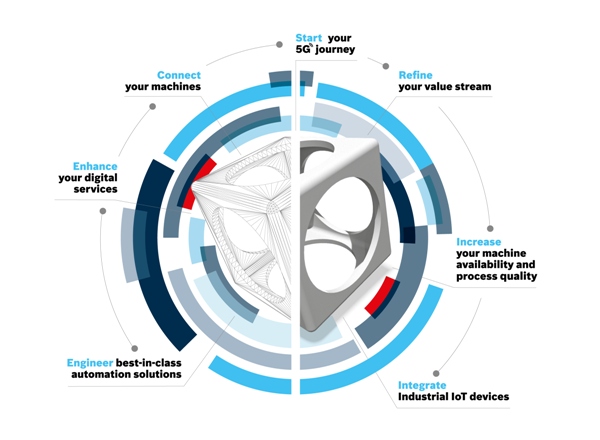

Il viaggio è partito dai componenti fino ad arrivare ai sistemi di progettazione di una macchina, che attraverso un livello di trasparenza superiore, permette a chi la utilizza di snellire i propri processi, aumentarne qualità e produttività, fino ad immaginare una fabbrica interamente connessa attaverso il 5G.

I dati oggi sono tutto e Bosch Rexroth, grazie anche ai 270 stabilimenti del Gruppo Bosch, attivi da anni nel miglioramento dei processi attraverso la digitalizzazione, si impegna a progettare componenti che soddisfino questo paradigma.

SISTEMI DI PROGETTAZIONE

Il potenziale delle soluzioni aperte e scalabili per l’automazione della Fabbrica del Futuro si è espresso al massimo in fiera SPS: Bosch Rexroth ha ospitato infatti una stampante 3D completamente automatizzata e connessa in 5G. Sviluppata in collaborazione con il produttore di macchine BigRep, Nokia e Qualcomm, la stampante è un esempio di come l’automazione aperta sia in grado di fare per ottimizzare i processi di creazione di valore da un punto di vista tecnico ed economico.

La stampante 3D di grande formato BigRep PRO è dotata di soluzioni industrial IoT sviluppate da Bosch Rexroth e Bosch Connected Industry. Dispositivi IoT, software e sensori intelligenti monitorano in modo trasparente tutte le condizioni operative e ambientali e migliorano la qualità del processo, riducendo gli scarti e aumentando la qualità dei componenti stampati. La disponibilità della macchina sarà maggiore, poiché le soluzioni software rilevano usura ed errori prima che causino un guasto.

Il software IoT Gateway integrato garantisce il collegamento della stampante 3D di BigRep con l’IoT industriale. Bosch Rexroth si affida così alla connettività con altre macchine e sistemi IT di livello superiore, poiché solo in questo modo è possibile l’integrazione in linee di produzione in rete per la produzione in serie. I processi ad alta intensità di elaborazione, come il monitoraggio della qualità in sistemi di produzione con innumerevoli varianti, possono essere trasferiti al cloud o ai sistemi Edge per la produzione, attraverso il 5G.

Per query di stato e diagnostica, gli utenti, tramite Digital Service Assistant (DSA) e dispositivi mobili disponibili in commercio, accedono all’unità di controllo direttamente nell’ambiente di produzione. Possono leggere la memoria dei difetti in modalità wireless, identificare i componenti difettosi e, se necessario, avviare l’ordine corretto dei ricambi necessari tramite le targhette digitali dei componenti.

COMPONENTI ABILITANTI

Alta efficienza energetica

CytroBox è la nuova centralina idraulica di Bosch Rexroth, che, con la sua struttura modulare intelligente ad alta efficienza energetica, offre un nuovo approccio di soluzione per il campo di potenza compreso tra 7,5 e 30 kW. Equipaggiata con un pacchetto di sensori e interfacce aperte, CytroBox è destinata a essere impiegata in ambienti connessi. Tutte le informazioni relative a CytroBox – dalle condizioni di funzionamento e dei componenti, agli imminenti interventi di manutenzione, fino alle analisi di manutenzione predittiva – risultano sempre comodamente accessibili con l’ausilio della rete Online Diagnostics Network (ODiN) Rexroth. Di conseguenza, le informazioni sono sempre a portata di mano.

Velocità di processo e massima precisione

Con la nuova unità di controllo XM42 embedded, Bosch Rexroth amplia la sua gamma di funzionalità per tenere monitorate tutte le prestazioni. L’hardware esegue i controlli di tutte le tecnologie adottate. Brevi tempi ciclo macchina interni ottimizzano la velocità del processo. Il personale tecnico può ora automatizzare, con un hardware embedded, operazioni per le quali sinora si sarebbero dovuti impiegare più controlli. L’unità supporta tutti i correnti protocolli di comunicazione e, grazie a un server OPC UA integrato e alla Rexroth Open Core Interface, è pensata per un impiego in ambienti integrati. Il sistema di misura IMS-A Rexroth, integrato nelle guide lineari, rileva la posizione assoluta dell’asse con una precisione di +/- 4 micron: non è sensibile a contaminazioni, vibrazioni, urti e interferenze elettromagnetiche e non richiede batterie tampone in caso di avaria dell’alimentazione. Grazie a sensori aggiuntivi di temperatura e movimento, il sistema risponde perfettamente ai parametri di manutenzione predittiva.