Non c’è settore in cui la flessibilità d’impiego e l’elevata efficienza delle soluzioni offerte da Danfoss Drives, leader mondiale in ambito di inverter intelligenti per il controllo dei motori elettrici, non riescano a garantire agli utilizzatori prestazioni al top di gamma capaci di massimizzare la disponibilità dei loro impianti e minimizzare i costi operativi.

Con specifico riferimento alla ventilazione e, più in generale alle applicazioni HVAC (Heating, Ventilation and Air Conditioning), dove la modulazione della velocità si traduce in un grande risparmio energetico rispetto alle soluzioni realizzate mediante parzializzazione meccanica, Danfoss vanta un livello tecnologico, ma anche di specifica esperienza, senza eguali, con inverter dedicati che, oltre a rendere disponibili funzionalità espressamente studiate per le problematiche tecniche del settore, garantiscono la massima affidabilità nel tempo, anche in presenza di condizioni operative e ambientali gravose: industrie siderurgiche, applicazioni off-shore, marine, tunnel stradali e ferroviari, grandi complessi industriali ecc. Oltre ai livelli di ottimizzazione energetica, assolutamente irrealizzabili mediante l’impiego di sistemi alternativi, le funzioni evolute degli inverter Danfoss offrono indiscutibili vantaggi a livello di controllo, sia in termini di precisione che di stabilità nel tempo.

Per questa tipologia di applicazioni, Danfoss ha messo a punto i drive della famiglia VLT® HVAC, composta da una nutrita serie di modelli che vanno sotto la sigla FC 102. I drive Danfoss della famiglia VLT® HVAC consentono di gestire in modo ottimale l’intera gamma dei motori oggi disponibili sul mercato, rendendo di fatto gli inverter VLT® FC 102 dei dispositivi di impiego universale, in grado di offrire le medesime elevate prestazioni indipendentemente dal tipo di motore impiegato: a induzione, a magneti permanenti, a riluttanza sincrono ad elevata efficienza.

Progettati con frame rinforzati per resistere a condizioni ambientali difficili e operare su range di temperatura esteso (da -25 °C a +55 °C) i drive della famiglia VLT® HVAC sono realizzati con componenti di alta qualità che, in condizioni operative standard, garantiscono un minimo di 10 anni di funzionamento senza necessità di interventi manutentivi. Ciò in quanto i componenti utilizzati (ad esempio gli IGBT o i condensatori) sono dimensionati prendendo come riferimento operativo massimo il 70% dei limiti dichiarati dai costruttori, quindi rimanendo sempre abbondantemente al di sotto delle soglie critiche.

La famiglia degli inverter VLT® HVAC consente di coprire le più disparate esigenze applicative, essendo disponibile in versione stand alone e come inverter da quadro, anche con filtri EMC e per la mitigazione delle armoniche. Le taglie di potenza coprono i range 1,1 – 90 kW (bassa potenza) e 0,11 – 1,4 MW (alta potenza), con disponibilità di modelli in esecuzione IP20, IP21, IP55, IP66 che consentono di gestire installazioni di qualsiasi tipo, sia entro quadro che decentralizzato, anche outdoor.

La possibilità di essere installato fino ad altitudini di 2000 m senza declassamento e le opzioni di rivestimento PCB in conformità a IEC 60721-3-3 classe 3C3 per ambienti aggressivi rendono gli inverter Danfoss VLT® HVAC dei veri e propri campioni di robustezza, in grado di funzionare sempre al massimo delle loro prestazioni anche negli ambienti più ostili.

Con riguardo alle applicazioni di ventilazione, sono numerosi gli ambiti in cui Danfoss con i suoi VLT® HVAC Drive è in grado di offrire valore e know-how. Ad esempio, nelle industrie pesanti, come quelle estrattive, dove è necessario gestire al meglio i ricambi d’aria nei tunnel di scavo, o in ambito di infrastrutture, come le gallerie stradali o ferroviarie, dove gli impianti di aerazione devono essere performanti, efficienti e molto affidabili al fine di garantire una ventilazione costante che assicuri il necessario ricambio d’aria per prevenire accumuli di particolato e sostanze inquinanti oltre i livelli massimi consentiti. A livello internazionale sono molti i costruttori di pompe, ventilatori, chiller e i player che operano in ambito di impiantistica navale, infrastrutture e grandi opere che hanno scelto per le loro applicazioni di utilizzare i VLT® HVAC Drive di Danfoss.

Tra le più utili e innovative funzioni di cui i VLT® HVAC di Danfoss sono dotati vi è il CBM (Condition Based Monitoring). Combinando la capacità dei drive di operare quali sensori in grado di raccogliere i dati di processo, il CBM consente di trasformare gli inverter in sistemi intelligenti, in grado di effettuare analisi edge sui dati raccolti in tempo reale mediante l’impiego di algoritmi di Machine Learning (ML). La capacità di acquisire i dati e di elaborarli “al volo” per fornire indicazioni all’utilizzatore si traduce in un eccezionale valore aggiunto, che consente di operare la manutenzione in modalità predittiva, al fine di azzerare i fermi impianto imprevisti e, quindi, aumentare la vita utile dell’installazione con effetti positivi sul suo TCO (Total Cost of Ownership).

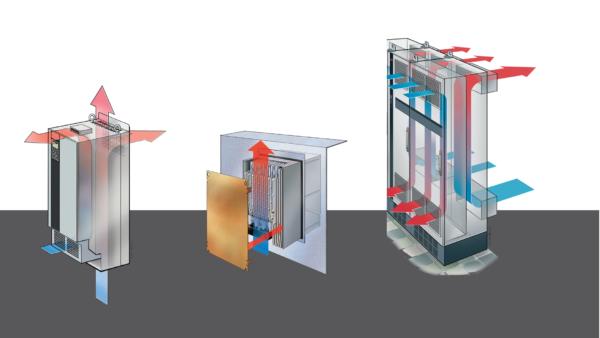

Tutto nei drive Danfoss VLT® HVAC è stato studiato per garantire la massima efficienza, anche il raffreddamento. Durante il funzionamento dei drive l’esclusiva soluzione messa a punto da Danfoss consente di smaltire, in maniera autonoma e senza ventole aggiuntive, fino al 90% del calore generato mediante un canale di raffreddamento posteriore dedicato.

Il vantaggio che si ottiene è doppio, in quanto, oltre all’ulteriore contenimento dei consumi energetici (quantità di calore minima da estrarre dal quadro con riduzione dei consumi degli ausiliari), si mantiene l’elettronica completamente separata dai flussi d’aria, il che ne preserva l’integrità, a tutto beneficio di durata e affidabilità.

I drive VLT® HVAC di Danfoss sono disponibili con funzioni di mitigazione delle armoniche, che consentono una migliore precisione del controllo e un ulteriore incremento dell’efficienza a livello di sistema. I convertitori VLT® Low Harmonic Drive con filtro AAF (Active Front End) integrato, ad esempio, mediante la continua regolazione delle condizioni di carico e di rete, consentono di guadagnare un ulteriore 2-3% di efficienza rispetto agli inverter tradizionali, portando l’efficienza globale a un valore > 98%. La funzionalità pausa motore a carichi ridotti introduce un ulteriore fattore di risparmio energetico.